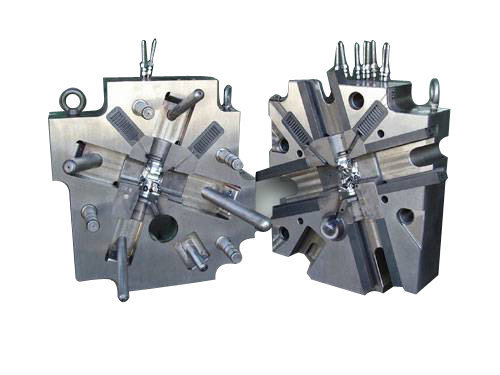

目前,铝压铸模具是应用较为普遍的模具种类,它具备生产周期长、投资大、精度高的特性,因此 这款模具的生产制造成本也较为高。但因为材料和机械加工等一系列内外要素的危害,模具可能会出現太早失效而损毁的状况。下边小编要来带大家分析一下,什么叫危害铝压铸模具使用寿命的原因?

一、材料

模具材料的挑选对模具的使用寿命有非常大危害。依据数据研究表明,选料和热处理不当会使模具出現初期失效的状况,而铝压铸模具归属于热作模具,它的生产制造标准比较极端,铝的熔点在580-740℃中间,因此 在压铸时,生产人员应当将铝液温控在650-720℃中间并开展加热,如果不加热得话,模具型腔表面的溫度会由室内温度上升到液温,这时候型腔表面会承担很大的拉应力。在出模顶件全过程中,型腔表面也会承担巨大的压应力,而且历经几千次的压铸,模具表面会出現裂痕等缺点。

总的来说,铝压铸模具对材料的品质规定较为高。当今环节,铝压铸模具的材料为H13钢,是应用比较普遍的热作模具钢,这种钢材具备优良的热冷疲劳抗力,断裂韧性和热稳定性。

在制造铝压铸模具以前,制造人员必须先向材料开展分析查验,防止出現模具初期损毁和加工花费消耗的状况。

二、结构设计

在设计方案铝压铸模具时,应防止圆弧过度锐利及其截面转变过大的状况,由于锐利的圆弧造成的应力是模具均值应力的10倍,容易造成 模具初期失效。此外,设计方案人员还应留意模具的事后热处理工艺形变和裂开状况,为避免 所述缺点产生,模具横截面规格应匀称对称性,埋孔应尽可能改成埋孔,必需时能开加工工艺孔。模具结构设计上还应防止几何空缺的出現,包含刀纹、交角、淘槽、主骨及横截面突变等。

三、机加工

不正确的机加工容易导致应力和光洁度不足的状况,可能造成 模具出現缺点,危害使用寿命。因此 在模具生产过程中,制冷控制系统的表面应光洁,沒有机加工的印痕。

之上便是危害铝压铸模具使用寿命的三大要素了,伴随着科学技术的发展,制造人员必须学习先进的机加工技术性,注意生产注意事项,尽力提升 铝压铸模具的加工精度,进而增加模具的使用寿命。